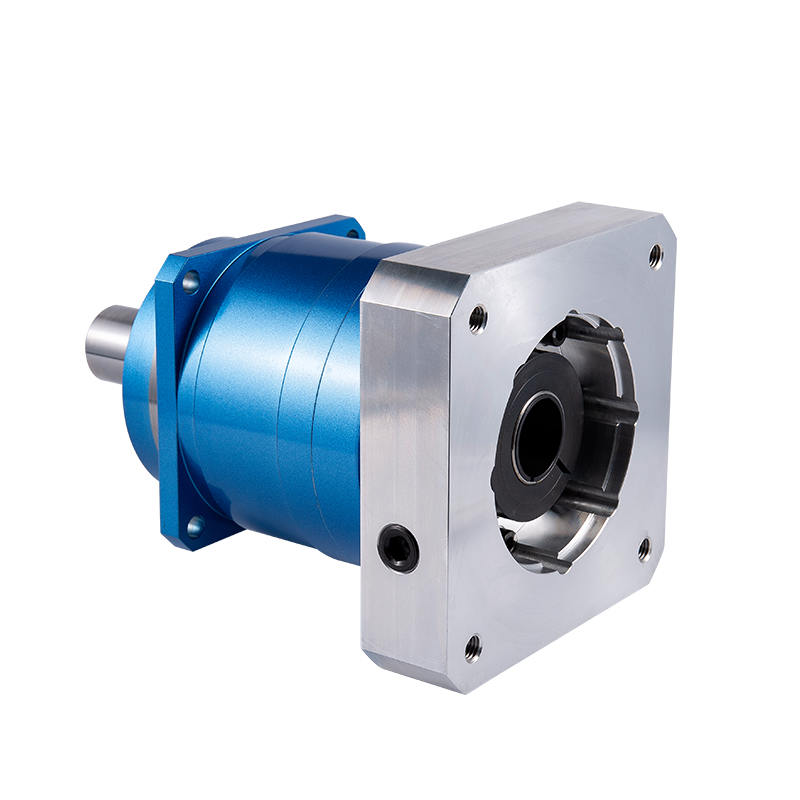

Převodovka s spirálovým ozubením Planetární reduktor AHL řady pro servomotor

Planetární reduktor

Planetové redukce byly pro svůj výkon široce používány v mnoha průmyslových odvětvích. Jejich uni...

Viz PodrobnostiHarmonický pohon systémy představují fascinující přístup k přesnému řízení pohybu, který se zásadně liší od konvenčních převodových mechanismů. Jádrem této technologie je charakteristická mechanická struktura sestávající ze tří primárních komponent: generátor vlny, flexspline a kruhový spline. Jako vstupní prvek slouží generátor vln, typicky eliptická vačka obklopená speciálním ložiskem. Jak se otáčí, vytváří pohybující se vlnu vychýlení, která se šíří přes flexspline, což je tenkostěnná válcová miska s vnějšími zuby. Tento flexspline zabírá s kruhovým drážkováním, pevným kroužkem s vnitřními zuby, ale s kritickým rozdílem v počtu zubů mezi těmito dvěma součástmi.

Funkční princip spoléhá na tento diferenciál počtu zubů. Typicky má flexspline méně zubů než kruhové drážkování, obvykle o dva zuby na otáčku. Jak se generátor vln otáčí, způsobí eliptické vychýlení flexspline, což umožňuje jeho zubům zabírat se zuby kruhového drážkování v progresivním valivém pohybu. Výsledkem je, že pro každou úplnou otáčku generátoru vln se flexspline posune vzhledem ke kruhovému drážkování o hodnotu ekvivalentní rozdílu zubů. Tento mechanismus vytváří výjimečně vysoký převodový převodový poměr v kompaktním balení, díky čemuž jsou harmonické reduktory zvláště cenné v aplikacích, kde jsou prostorová omezení a přesnost prvořadými zájmy.

Převodový mechanismus s tahovou vlnou, který tvoří základ harmonických reduktorů, nabízí několik výrazných výhod oproti tradičním převodovým systémům, které je činí nepostradatelnými ve vysoce přesných aplikacích. Tyto výhody se rozšiřují napříč různými výkonovými dimenzemi a významně přispívají k jejich rostoucímu uplatnění v různých průmyslových odvětvích.

Při integraci omezovačů harmonických do robotických systémů je třeba pečlivě vyhodnotit několik kritických výkonnostních parametrů, aby byl zajištěn optimální výkon systému a životnost. Proces výběru vyžaduje komplexní pochopení jak charakteristik reduktoru, tak specifických požadavků robotické aplikace.

Torzní tuhost představuje jeden z nejdůležitějších aspektů, protože přímo ovlivňuje schopnost systému udržet polohu při zatížení. Vysoká torzní tuhost minimalizuje úhlové vychýlení při působení vnějších sil a zajišťuje, že koncový efektor robota přesně udržuje svou naprogramovanou polohu. Tato charakteristika se stává zvláště důležitou v aplikacích s vysokým momentovým zatížením nebo když rameno robotu výrazně přesahuje z kloubu. Dalším zásadním parametrem je momentová únosnost, která určuje schopnost reduktoru odolávat silám působícím kolmo na vstupní hřídel. Robotické aplikace často generují významné momentové zatížení, zejména v konfiguracích s kloubovým ramenem, což činí tuto specifikaci kritickou pro spolehlivý provoz.

Při vyhodnocování harmonických reduktorů pro robotické aplikace je nezbytné porovnat více specifikací současně, abyste mohli provést informovaný výběr. Následující srovnání zdůrazňuje klíčové parametry v různých velikostních kategoriích:

| Parametr | Malé rámové jednotky | Jednotky středního rámu | Velké rámové jednotky |

|---|---|---|---|

| Rozsah redukčního poměru | 50:1 až 160:1 | 50:1 až 160:1 | 50:1 až 160:1 |

| Jmenovitý výstupní točivý moment (Nm) | 4 až 25 | 30 až 120 | 150 až 600 |

| Maximální točivý moment (Nm) | 15 až 80 | 140 až 400 | 700 až 2000 |

| Torzní tuhost (Nm/arcmin) | 5 až 15 | 18 až 45 | 50 až 120 |

| Momentová nosnost (Nm) | 80 až 300 | 400 až 1200 | 1500 až 4000 |

| Průměrná hmotnost (kg) | 0,3 až 1,2 | 1,8 až 4,5 | 6 až 15 |

Tato srovnávací analýza ukazuje, že zatímco základní redukční poměr zůstává u různých velikostí konzistentní, kapacita točivého momentu, tuhost a momentové zatížení se výrazně liší. Výběr harmonických reduktorů pro robotická ramena vyžaduje přizpůsobení těchto parametrů specifickým požadavkům každého kloubu v robotickém systému, s ohledem na normální provozní podmínky i špičkové zatížení, ke kterému může dojít během nouzových zastavení nebo neočekávaných kolizí.

Integrace harmonických reduktorů do robotických systémů přesahuje pouhý výběr vhodných specifikací. Správná montáž, mazání a postupy údržby významně ovlivňují výkon a životnost těchto přesných součástí. Montážní plochy musí vykazovat dostatečnou rovinnost a tuhost, aby se zabránilo deformaci pouzdra reduktoru, které by jinak mohlo vést k předčasnému opotřebení nebo selhání. Podobně musí být vstupní a výstupní připojení přesně vyrovnána, aby se zabránilo zavádění parazitních zátěží, které by mohly snížit výkon nebo zkrátit provozní životnost.

Mazání představuje další kritický aspekt integrace harmonického reduktoru. Specifické požadavky na mazání se liší v závislosti na provozních podmínkách, včetně rychlosti, teploty a zatížení. Některé jednotky se dodávají předem namazané na celou dobu životnosti, zatímco jiné vyžadují pravidelnou údržbu mazání. Pochopení těchto požadavků a stanovení vhodných plánů údržby zajišťuje konzistentní výkon a maximalizuje servisní intervaly. Úvahy o řízení teploty se navíc stávají důležitými v aplikacích s vysokým cyklem, kde by tvorba tepla mohla ovlivnit výkon. Musí být vytvořeny správné cesty pro odvod tepla, zejména v kompaktních robotických kloubech, kde prostorová omezení omezují možnosti chlazení.

Vůle, definovaná jako vůle mezi protilehlými součástmi v ozubeném soukolí, představuje jednu z nejvýznamnějších výzev v systémech řízení přesného pohybu. V konvenčních převodových systémech tato vůle vytváří mrtvou zónu, kde vstupní pohyb nevytváří odpovídající výstupní pohyb, což vede k chybám polohování, vibracím a snížené tuhosti systému. Harmonické redukce tento problém účinně odstraňují díky svému jedinečnému principu činnosti, který udržuje konstantní záběr zubů během celého pracovního cyklu.

Charakteristika téměř nulové vůle u harmonických reduktorů poskytuje podstatné výhody v aplikacích řízení pohybu. V polohovacích systémech zajišťuje, že výstupní hřídel okamžitě reaguje na vstupní povely bez ztráty pohybu, což umožňuje vyšší přesnost konečného polohování. V opakujících se procesech zaručuje konzistentní výkonnostní cyklus po cyklu, čímž eliminuje odchylky, které by mohly ohrozit kvalitu produktu. U systémů vystavených vratnému zatížení absence vůle zabraňuje silám podobným nárazu, ke kterým dochází při změně směru v konvenčních systémech, což snižuje opotřebení a prodlužuje životnost součástí. Díky těmto výhodám jsou harmonické redukce zvláště cenné v aplikacích, jako je výroba polovodičů, montáž lékařských zařízení a souřadnicové měřicí systémy, kde je vyžadována nejvyšší úroveň přesnosti.

Abychom plně ocenili přesné výhody harmonických reduktorů, je poučné porovnat jejich výkon s jinými běžnými technologiemi redukce. Následující srovnání ilustruje významné rozdíly v charakteristikách vůle mezi různými přístupy k řízení pohybu:

| Technologie reduktoru | Typický rozsah vůle (arcmin) | Konzistence vůle po celý život | Vliv na přesnost polohování |

|---|---|---|---|

| Harmonický reduktor | 0 až 1 | Výborně | Minimální |

| Planetová převodovka | 3 až 10 | Dobrý (pokud je správně udržován) | Mírný |

| Cykloidní reduktor | 1 až 3 | Výborně | Nízká |

| Šneková převodovka | 10 až 30 | Slušné (roste s opotřebením) | Významné |

| Vlak s čelním ozubeným kolem | 5 až 15 | Slušné (roste s opotřebením) | Mírný to Significant |

Toto srovnání jasně demonstruje vynikající výkon vůlí harmonických reduktorů ve srovnání s alternativními technologiemi. Téměř nulová vůle poskytuje nejen okamžité výhody v přesnosti polohování, ale také udržuje tento výkon po celou provozní životnost součásti. Zatímco cykloidní redukce také nabízejí vynikající charakteristiky vůle, typicky se nemohou rovnat kompaktnímu tvarovému faktoru a vysokým redukčním poměrům dosažitelným s harmonickými konstrukcemi. Pochopení těchto rozdílů je zásadní, když srovnání harmonického pohonu a planetové převodovky pro přesné aplikace, protože rozhodnutí významně ovlivňuje celkový výkon systému, přesnost a dlouhodobou spolehlivost.

Zatímco harmonické redukce jsou známé svou spolehlivostí a dlouhou životností, implementace vhodných strategií údržby výrazně prodlužuje jejich provozní životnost a zajišťuje konzistentní výkon. Komplexní program údržby by se měl zabývat mnoha aspekty provozu reduktoru, včetně řízení mazání, kontroly kontaminace a protokolů periodických kontrol. Specifické požadavky na údržbu se liší v závislosti na provozních podmínkách, přičemž plán údržby ovlivňují faktory, jako jsou charakteristiky zatížení, provozní rychlost, podmínky prostředí a pracovní cyklus.

Mazání představuje možná nejkritičtější aspekt údržby pro harmonické redukce. Správný režim mazání závisí na konkrétní konstrukci reduktoru a aplikačních parametrech. Některé moderní jednotky jsou utěsněny a mazány po celou dobu životnosti a nevyžadují žádnou běžnou údržbu mazání, zatímco jiné mají schopnost domazávání pro prodloužený provoz v náročných podmínkách. Je-li požadováno domazání, je nezbytné použít specifikovaný typ a množství maziva, protože nesprávné mazání může vést k předčasnému opotřebení nebo selhání. Kontrola kontaminace představuje další důležitý aspekt údržby, zejména v aplikacích, kde je reduktor vystaven prachu, vlhkosti nebo chemickým výparům. Správné těsnicí systémy musí být udržovány v neporušeném stavu a jakýkoli důkaz degradace těsnění by měl okamžitě upozornit na to, aby se zabránilo vniknutí nečistot, které by mohly poškodit vnitřní součásti.

I při správné údržbě mohou harmonické redukce případně vykazovat známky zhoršení výkonu nebo potenciální poruchy. Včasné rozpoznání těchto ukazatelů a zavedení vhodných nápravných opatření může zabránit katastrofálnímu selhání a minimalizovat prostoje. Mezi běžné příznaky, které mohou signalizovat rozvíjející se problémy, patří zvýšená provozní teplota, neobvyklý slyšitelný hluk během provozu, změny plynulosti výstupu nebo výskyt mazání kolem těsnění.

Zvýšená provozní teplota často ukazuje na nedostatečné mazání, nadměrné zatížení nebo nevhodné montážní podmínky. Řešení tohoto problému obvykle zahrnuje ověření správné úrovně a stavu mazání, potvrzení, že provozní zatížení zůstává ve stanovených mezích, a kontrolu rovinnosti montážních povrchů a správného utahovacího momentu šroubů. Neobvyklé slyšitelné zvuky, jako je skřípání, cvakání nebo nepravidelné kvílení, mohou signalizovat opotřebení součástí, znečištění nebo nesouosost. Vyšetření by mělo zahrnovat důkladnou vizuální kontrolu, ověření správného vyrovnání s připojenými součástmi a posouzení stavu ložisek. Vzhled mazání kolem těsnění naznačuje selhání těsnění, které vyžaduje okamžitou pozornost, aby se zabránilo vniknutí nečistot a následnému vnitřnímu poškození. Pochopení těchto poruchových režimů a jejich vhodných náprav je zásadní pro maximalizaci životnosti a spolehlivosti, zejména při zvažování životnost převodů s tahovou vlnou v prostředí s nepřetržitým provozem.

Implementace strukturovaného plánu údržby zajišťuje, že harmonickým reduktorům bude věnována náležitá pozornost v optimálních intervalech, maximalizuje se výkon a životnost a zároveň se minimalizují neplánované prostoje. Do komplexního programu údržby by měly být začleněny následující činnosti údržby:

Zatímco harmonické reduktory získaly významné uznání v robotických aplikacích, jejich jedinečné vlastnosti je činí stejně hodnotnými v leteckých a obranných systémech, kde jsou spolehlivost, přesnost a úspora hmotnosti prvořadé. V leteckých aplikacích přispívají harmonické redukce ke kritickým funkcím, včetně ovládání řídicích ploch letadla, satelitního polohovacího mechanismu, teleskopických zaměřovacích systémů a zařízení pro polohování antény. Výjimečná přesnost polohování a téměř nulová vůle zajišťují přesné ovládání těchto systémů, zatímco kompaktní design a vysoký poměr točivého momentu k hmotnosti přímo přispívají k úsilí o snížení hmotnosti, které je v leteckém designu klíčové.

V satelitních systémech umožňují harmonické redukce přesné řízení orientace komunikačních antén, vědeckých přístrojů a polohovacích mechanismů solárních panelů. Verze kompatibilní s vakuem si zachovávají své výkonnostní charakteristiky ve vesmírném prostředí a poskytují spolehlivý provoz během prodloužených misí. Obranné aplikace využívají vysokou kapacitu točivého momentu a odolnost proti rázovému zatížení harmonických reduktorů ve stabilizaci zbraňových systémů, polohování sledovací platformy a řídicích systémech bezpilotních vozidel. Spolehlivost těchto komponentů v extrémních podmínkách prostředí, včetně velkých teplotních změn a značného vystavení vibracím, je činí zvláště vhodnými pro náročné obranné aplikace, kde selhání není možné.

Průmysl lékařských přístrojů představuje další významnou aplikační oblast pro harmonické reduktory, kde jejich přesnost, hladký chod a spolehlivost přispívají k pokročilým diagnostickým a léčebným technologiím. V lékařských zobrazovacích systémech, jako jsou CT skenery a MRI přístroje, poskytují harmonické redukce přesné řízení pohybu potřebné pro polohování pacienta a pohyb komponent. Absence vůle zajišťuje přesné a opakovatelné polohování, což je rozhodující pro získání vysoce kvalitních diagnostických snímků. Chirurgické roboty představují další rostoucí aplikaci, kde kompaktní rozměry a vysoká přesnost harmonických reduktorů umožňují vývoj stále sofistikovanějších minimálně invazivních chirurgických systémů.

Výroba polovodičů představuje některé z nejnáročnějších požadavků na přesnost v jakémkoli průmyslu a harmonické redukce se staly základními součástmi mnoha systémů pro zpracování a kontrolu polovodičů. U zařízení pro manipulaci s destičkami hladký pohyb a přesné polohování umožněné harmonickými reduktory zabraňují poškození křehkých destiček a zároveň zajišťují přesné umístění během výrobních procesů. Fotolitografické systémy využívají harmonické redukce pro přesné polohování masek a plátků, kde je vyžadována přesnost na úrovni nanometrů pro vytváření stále jemnějších vzorů obvodů. Kompatibilita řádně utěsněných harmonických reduktorů pro čisté prostory je činí ideálními pro tato citlivá prostředí, kde musí být minimalizována kontaminace částicemi. Pochopení těchto různorodých aplikací zdůrazňuje, proč mnoho inženýrů hledá informace o aplikace harmonických reduktorů v CNC strojích a další přesná výrobní zařízení, kde existují podobné požadavky na výkon.

Pokračující vývoj technologie harmonických reduktorů úzce souvisí s pokroky ve vědě o materiálech, které umožňují lepší výkonnostní charakteristiky a rozšířené možnosti použití. Tradiční harmonické redukce primárně využívaly slitiny vysoce pevných ocelí pro kritické součásti, ale nedávný vývoj zavedl alternativní materiály, které nabízejí specifické výhody pro náročné aplikace. Flexspline, který během provozu prochází opakovanou elastickou deformací, těží zejména z vylepšení materiálu, která zvyšují únavovou životnost při zachování potřebné pružnosti a pevnostních charakteristik.

Pokročilé metalurgické procesy poskytly ocelové slitiny se zlepšenou odolností proti únavě a pevnostními charakteristikami, což umožňuje vyšší kapacitu točivého momentu bez zvětšování velikosti součástí. Současně byly vyvinuty specializované povrchové úpravy a povlaky, které snižují tření, minimalizují opotřebení a prodlužují životnost v náročných provozních podmínkách. Pro aplikace, kde je kritické snížení hmotnosti, jako je letectví a pokročilá robotika, výrobci zavedli komponenty využívající slitiny titanu a pokročilé kompozity. Tyto materiály nabízejí vynikající poměr pevnosti a hmotnosti při zachování nezbytných mechanických vlastností pro spolehlivý provoz. Kromě toho byla vyvinuta specializovaná maziva formulovaná speciálně pro aplikace s omezovačem harmonických, aby prodloužila servisní intervaly, zlepšila účinnost a udržela výkon v širším rozsahu teplot. Tyto materiálové pokroky společně přispívají k trvalému zlepšování výkonu harmonických reduktorů a podporují jejich použití ve stále náročnějších aplikacích.

Vývoj harmonických reduktorů nové generace stále více spoléhá na sofistikované modelovací a simulační techniky, které umožňují optimalizaci návrhů součástí před fyzickým prototypováním. Analýza konečných prvků (FEA) umožňuje inženýrům přesně modelovat rozložení napětí v flexspline a dalších kritických komponentách, identifikovat potenciální body selhání a optimalizovat geometrie pro minimalizaci koncentrací napětí. Tento výpočetní přístup umožňuje radikálnější designové inovace a zároveň snižuje dobu vývoje a náklady spojené s tradičními metodami prototypování metodou pokus-omyl.

Pokročilé nástroje dynamické simulace modelují chování celého systému za různých provozních podmínek a předpovídají výkonnostní charakteristiky, jako je torzní tuhost, vlastní frekvence a tepelné chování. Tyto simulace umožňují návrhářům optimalizovat harmonické reduktory pro specifické požadavky aplikace a přizpůsobovat charakteristiky, jako je tuhost, hmotnost a točivý moment, aby odpovídaly konkrétním provozním potřebám. Multifyzikální simulace, které kombinují strukturální, tepelné a analýzy dynamiky tekutin, poskytují komplexní pohled na výkon reduktoru, což umožňuje přesnější předpovědi životnosti a spolehlivosti. Tyto výpočetní nástroje se stávají stále důležitějšími, jak se výrobci vyvíjejí zakázková řešení harmonických pohonů pro specializované aplikace s jedinečnými požadavky na výkon, které nelze splnit standardními standardními komponenty.

Budoucí vývoj technologie harmonických reduktorů je utvářen několika novými trendy, které reagují na vyvíjející se požadavky aplikací a výrobních možností. Tyto trendy odrážejí pokračující snahu o lepší výkon, spolehlivost a integraci napříč různými průmyslovými odvětvími.

Tyto vývojové trendy společně směřují k harmonickým reduktorům se zlepšenými výkonnostními charakteristikami, větší flexibilitou aplikací a vylepšenými integračními schopnostmi. Jak se tyto technologie neustále vyvíjejí, umožní nové generace přesných zařízení v průmyslových, lékařských, leteckých a robotických aplikacích. Pro ty, kteří pracují s pokročilými systémy řízení pohybu, pochopení jak na to vypočítat harmonický reduktor poměr zůstává zásadní, ale uznání těchto nových trendů poskytuje kontext pro budoucí návrhy systémů a výběr technologií.